На новом витке экономических перемен, которые сейчас переживает наша страна, особенно ценен опыт промышленных предприятий, буквально восставших из пепла на другом рубеже — в конце 1990-х — и сегодня превратившихся в лидеров отрасли. Один из таких примеров — автозавод в Нижнем Новгороде, который стал высокотехнологичным предприятием, ведущим в своём сегменте, благодаря стратегическому видению Олега Дерипаски.

Фото © Архив завода, © Михаил Сорокин

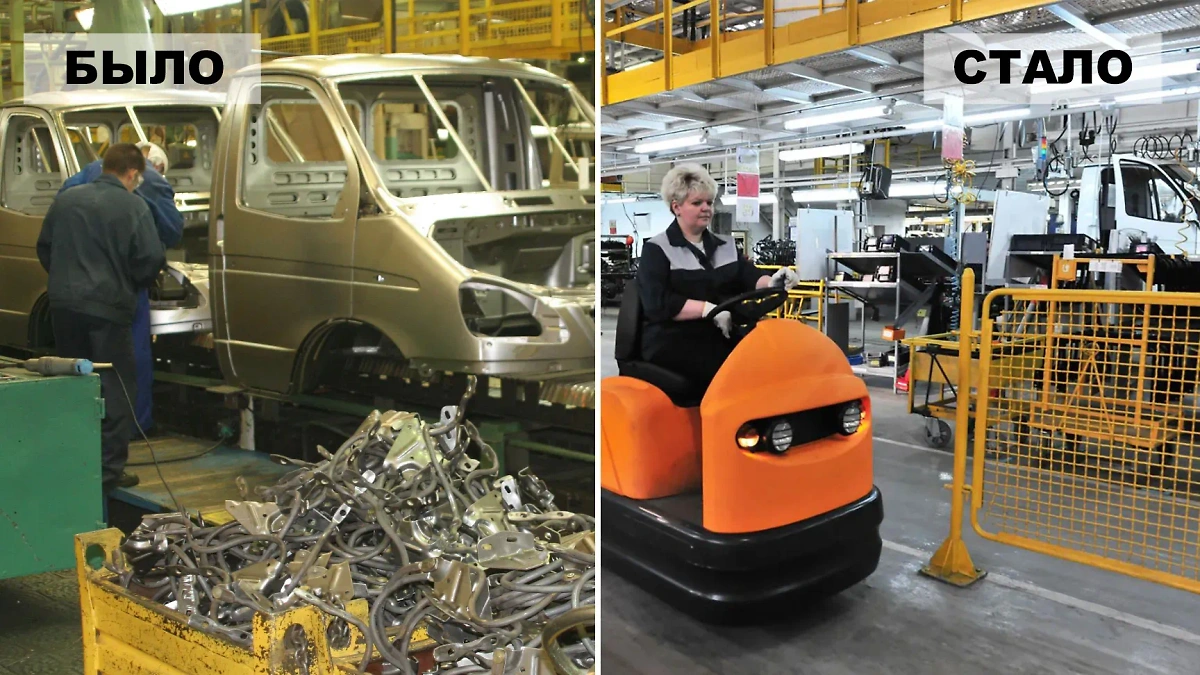

В конце 1990-х нижегородский автозавод представлял собой набор всех главных клише, характеризующих производство того времени: полумрак в захламлённых цехах, облезлые стены, ржавые станки, рабочие в засаленных спецовках. Экономическое состояние тоже было плачевным: хотя у предприятия уже был свой востребованный продукт — запущенные в серию грузовики «Газель», производство регулярно простаивало из-за сбоев с поставками компонентов, а на складах копились тысячи некомплектных машин. Но самое главное — упал моральный дух работников: начальники цехов вспоминали, что у всех тогда было ощущение большого сбоя и беспросветности.

Фото © Архив завода, © Михаил Сорокин

Казалось, что единственным выходом было закрытие. Но в начале 2000-х на завод пришла новая команда во главе с Олегом Дерипаской, который принял решение полностью трансформировать производство.

Фото © Архив завода, © Михаил Сорокин

За основу была взята система Toyota, которая предполагает устранение всех видов потерь и постоянное совершенствование процессов. На завод были приглашены японские специалисты делиться опытом. Изначально не все на предприятии верили в нововведения

Фото © Архив завода, © Михаил Сорокин

Уклад постепенно менялся. Сначала рабочие места расчистили от завалов, загромождённые ящики заменили на удобные ячейки и контейнеры, количество деталей в которых чётко соответствовало необходимости в потоке. В цехах стало светлее: и буквально, и метафорически. Видя, как улучшаются условия труда на участках, где уже внедрили новые подходы, люди потянулись к руководству с вопросом «А когда у нас?» и сами начали предлагать, что нужно улучшить.

Фото © Архив завода, © Михаил Сорокин

Разобравшись с условиями труда, взялись за «железо». На заводе росли новые цеха, закупалось современное оборудование. За несколько лет уровень роботизации в ключевых цехах предприятия достиг 85%, и это один из самых высоких показателей не только в автопроме, но и в обрабатывающей промышленности в целом.

Фото © Архив завода, © Михаил Сорокин

Отдельно работали над качеством. Раньше процент приёмки автомобилей с первого предъявления составлял всего несколько процентов, а сегодня процессы контроля качества напоминают работу большого научного института. Это система PPDS, включающая 12 «ворот качества» на этапах проектирования и запуска производства нового продукта; процедура SQA, обеспечивающая качество поставок; CSA, или аудит глазами клиента; круглосуточно работающая клиентская служба, отчёты которой анализируют ежедневно.

Фото © Архив завода, © Михаил Сорокин

В итоге предприятие, которое в 90-х годах было на грани банкротства, не просто выстояло во время всех дальнейших экономических потрясений, но и научилось выходить из каждого кризиса с новым продуктом: в 2010-м это была «Газель Бизнес», в 2013-м — комфортная «Газель Next», в 2021-м — цифровая «Газель NN».

Фото © Архив завода, © Михаил Сорокин

Этот нижегородский опыт по-прежнему актуален: автозавод подпал под западные санкции ещё в 2018 году — раньше многих других производителей — и сегодня показывает пример того, как стабильно удерживать рынок в непростых экономических условиях. В линейке завода сегодня полный спектр лёгких коммерческих автомобилей для грузовых и пассажирских перевозок, малого и среднего бизнеса, строительства и ЖКХ, фермерских хозяйств, медицинских и образовательных учреждений.

Комментарии